Innovación en fabricación para una industria más flexible y sostenible.

a versatilidad, ligereza y resistencia del plástico lo ha convertido en un material esencial en sectores tan diversos como la automoción, la construcción, la energía o la salud. Gracias a él podemos fabricar piezas livianas, resistentes y precisas que no serían posibles con otros materiales. Sin embargo, el contexto actual plantea nuevos desafíos. El mercado demanda productos más personalizados, series más cortas y materiales más sostenibles.

Hibridación inteligente

La innovación en plásticos no se limita al desarrollo de nuevos materiales. Tan importante como la química es el modo en que transformamos esos materiales en piezas útiles adaptando los procesos tradicionales en modelos más flexibles, híbridos y adaptativos. Esta estrategia no consiste en sustituir un proceso por otro, sino en aprender a hibridarlos inteligentemente, integrando técnicas distintas para obtener piezas con mayores prestaciones, optimizando los recursos y satisfaciendo las necesidades de materiales emergentes biobasados, biodegradables, compostables o reciclados.

Un ejemplo de esto es la inyección combinada con impresión 3D. La inyección aporta velocidad y precisión en serie, mientras que la fabricación aditiva permite geometrías complejas y la personalización de cada pieza. La combinación de ambas tecnologías ofrece piezas más funcionales y ligeras, producidas con menos material y, por tanto, con menor impacto ambiental. Insertos solubles o metálicos impresos en 3D permiten crear cavidades con canales de refrigeración conformados, reduciendo los tiempos de ciclo y mejorando la eficiencia energética y la calidad de la pieza final.

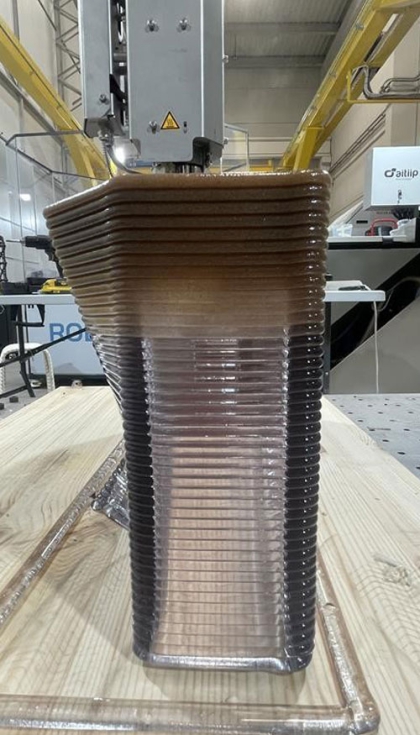

Un ejemplo de la aplicación de esta hibridación es la colaboración del Centro Tecnológico Aitiip y la empresa Liebher en el diseño y producción de piezas (ruedas de brida) del sistema de refrigeración de aviones reduciendo un 30% los costes de fabricación, produciendo piezas un 40% más ligeras y disminuyendo además los tiempos en los ciclos de producción mejorando así la eficiencia energética. La hibridación de inyección y tecnología 3D se ha aplicado también en el sector de la construcción utilizando la fabricación aditiva para fabricar bloques de construcción a partir de materiales biobasados ofreciendo una mayor flexibilidad de diseño.

Algo semejante ocurre con la sobreinyección de entrecapas técnicas, donde el moldeo por inyección se combina con "organosheets". Un "organosheet" es un refuerzo de fibras naturales o un biopolímero que se coloca en el molde antes de inyectar el polímero, resultando en un producto con propiedades mecánicas, térmicas o estéticas optimizadas. Hemos aplicado este proceso en la fabricación de tapas de contenedores donde una lámina autorreforzada de biopolímero de ácido poliláctico (bioPLA) se calienta y se coloca en un molde, donde se sobreinyecta con pellets de biopoliamida reforzados con fibras de lignina. Esto da como resultado una pieza más ligera y resistente, con más del 75% de contenido biobasado y propiedades mecánicas optimizadas. Una tecnología similar se ha aplicado para fabricar asientos de automóvil a partir de láminas autorreforzadas de poliamida biobasada (bioPA) y precursores de poliamida líquida mediante un proceso de moldeo por transferencia de resina termoplástica (T-RTM Thermoplastic Resin Transfer Moulding).

La extrusión, por su parte, evoluciona hacia la circularidad con técnicas como la co-extrusión y el espumado. EEste proceso, que se ha adaptado a materiales de base biológica en sectores como la construcción, permite la creación de piezas ligeras y robustas en una sola operación. La principal innovación radica en la combinación de un núcleo espumado, que reduce los costes, con una capa exterior que puede presentar distintos tipos de funcionalidades y acabados. Un ejemplo es la producción de perfiles de revestimientos para suelos exteriores a partir de biopolietileno (bioPE) reforzado con fibras orgánicas recicladas. El núcleo espumado de estos perfiles se hace con un agente químico espumante, mientras que la capa exterior protege al material de la intemperie. Este enfoque no solo mejora el rendimiento de los perfiles, sino que también contribuye a los objetivos de sostenibilidad al reducir el consumo de material (entre un 20% y un 30%).

En definitiva, estas innovaciones muestran cómo la industria del plástico está pasando de un catálogo de procesos aislados a un ecosistema híbrido, flexible y circular.

“La clave no está en renunciar a los procesos que ya dominamos, sino potenciarlos mediante su combinación estratégica. Cada tecnología de transformación del plástico aporta propiedades diferenciadas en términos de rendimiento, eficiencia energética y calidad del producto final. Su integración inteligente permite alcanzar mayores niveles de productividad y sostenibilidad y adaptación a nuevos materiales emergentes.” Apunta Berta Gonzalvo, directora de investigación de Aitiip Centro Tecnológico.En definitiva, estas innovaciones muestran cómo la industria del plástico está pasando de un catálogo de procesos aislados a un ecosistema híbrido, flexible y circular.

Además de la hibridación de tecnologías de transformación para la fabricación de productos plásticos complejos, Aitiip desarrolla una línea de investigación centrada en nuevos materiales y productos plásticos sostenibles mediante el diseño (SSbD safe and sustainable by design) . Esta línea incluye estrategias avanzadas como la modificación de superficies y entrecapas mediante enlaces covalentes dinámicos y tecnologías de modificación supramoleculares, que permiten controlar y optimizar las propiedades funcionales de los materiales. Estas aproximaciones no solo mejoran el rendimiento durante el uso, sino que inciden directamente en la gestión del fin de vida de productos híbridos y politécnicos, facilitando su desmontaje, reciclabilidad o valorización. El enfoque integral de diseño molecular y estructural contribuye así a cerrar el ciclo de vida de los materiales, alineándose con los principios de la bioeconomía circular.

Fuente: https://www.interempresas.net/Plastico/Articulos/606857-La-hibridacion-de-procesos-en-la-transformacion-del-plastico.html